Projets professionnels | Danube International

Ces réalisations concrètes en entreprise témoignent de mon implication dans l'amélioration des processus industriels. Cliquez sur une carte pour découvrir les détails.

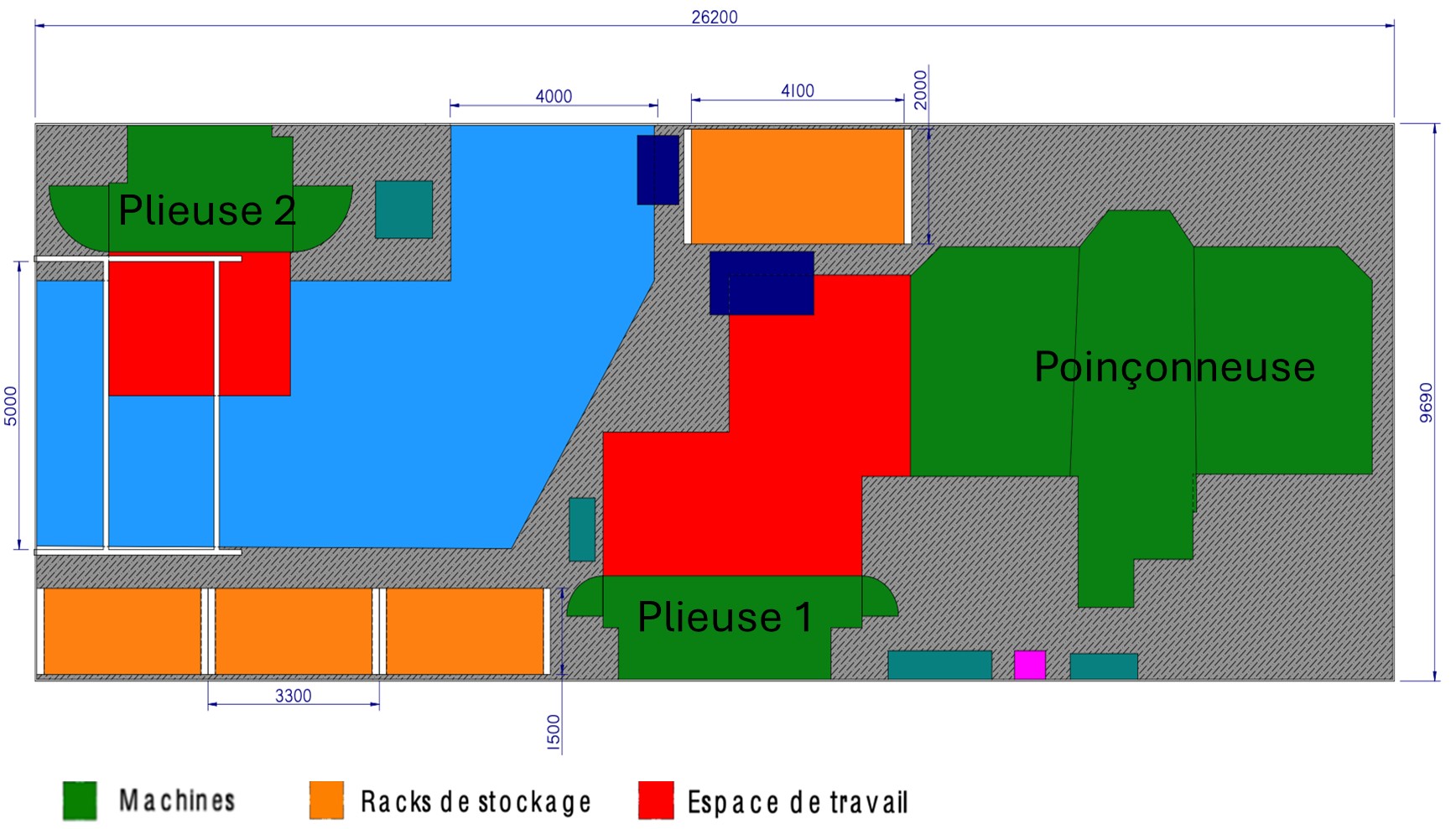

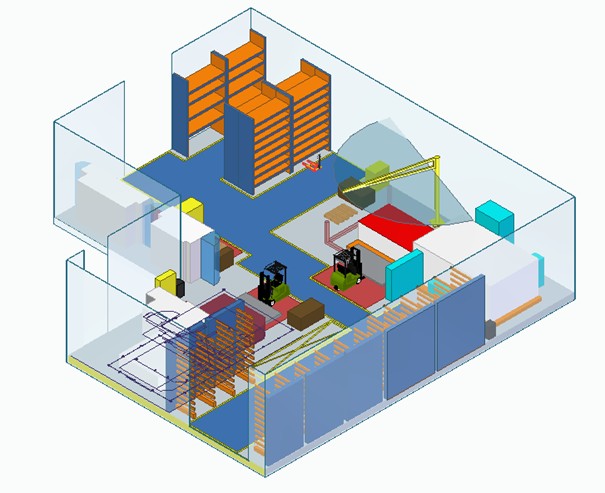

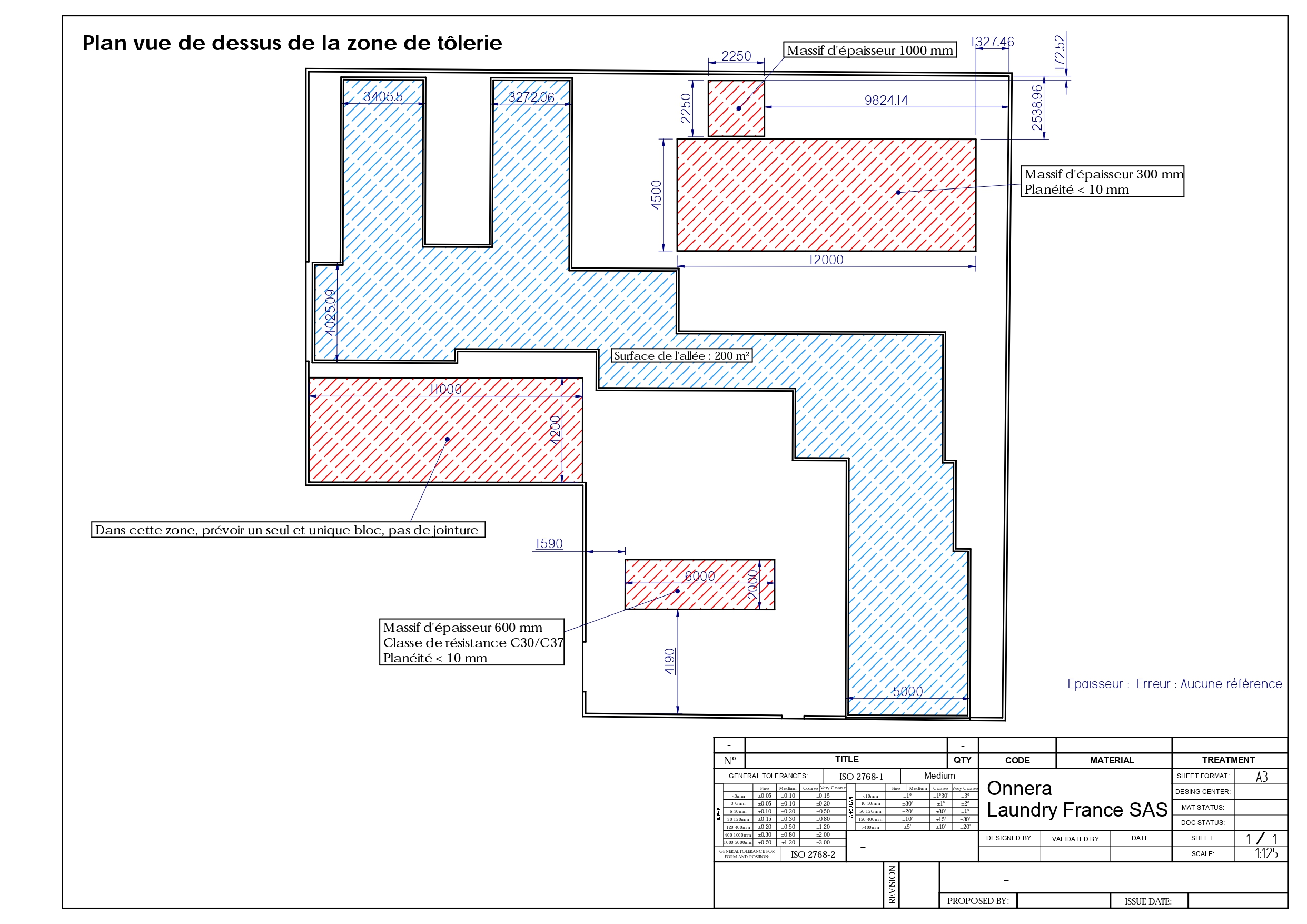

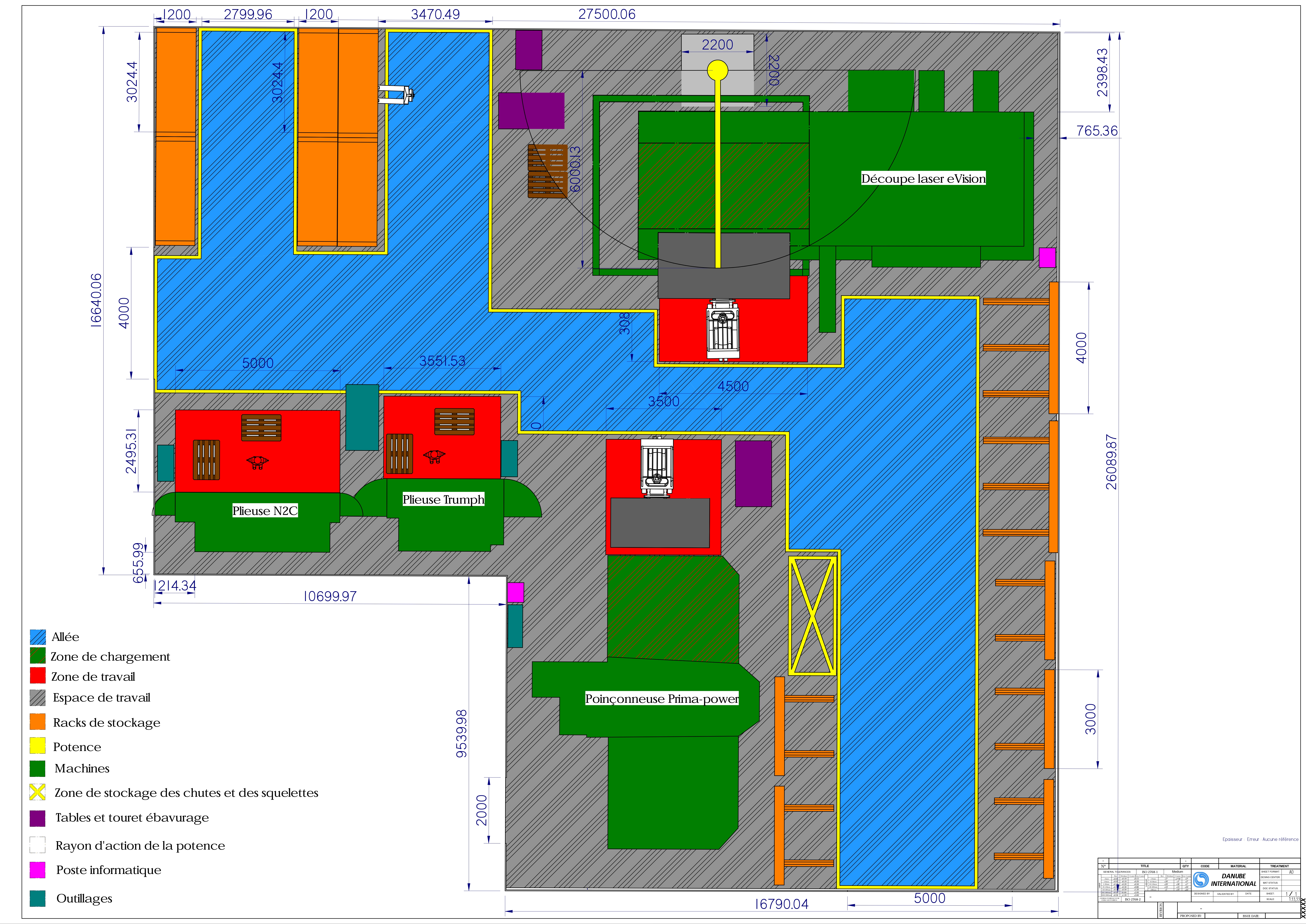

Étude d’implantation d’un îlot de tôlerie

Responsable de l'implantation, de la CAO et de la relation fournisseur pour un nouvel îlot de production.

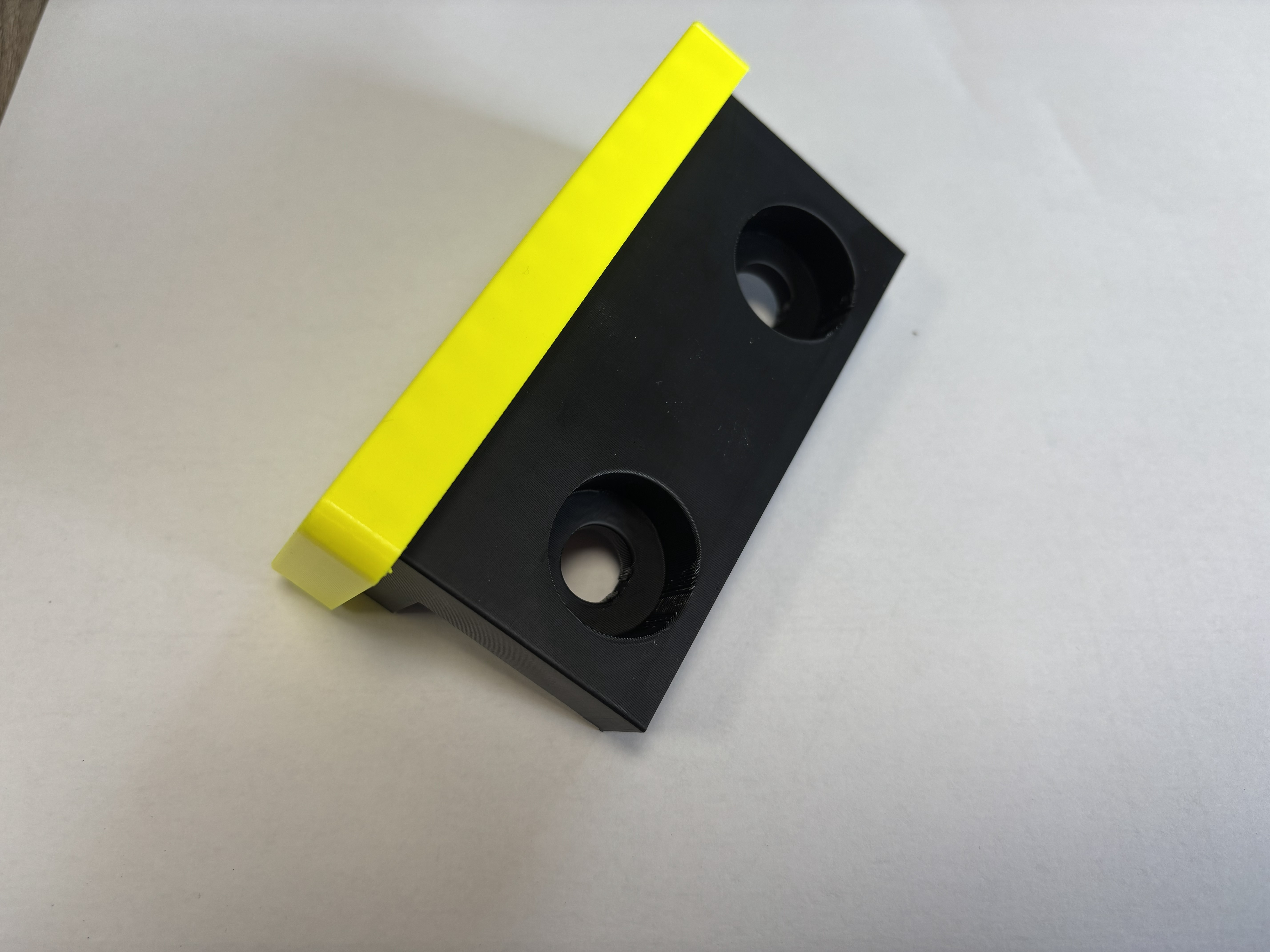

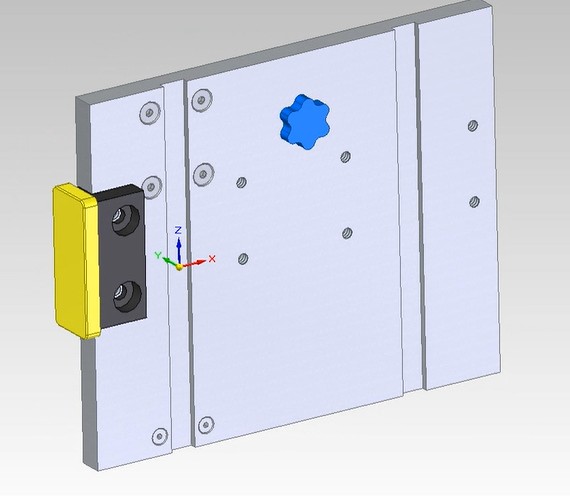

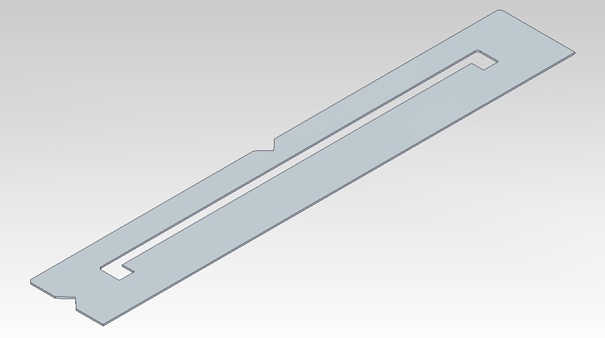

Conception d'un outillage pour une plieuse industrielle

Conception d'un système d'accroche pour résoudre une problématique de production sur plieuse.

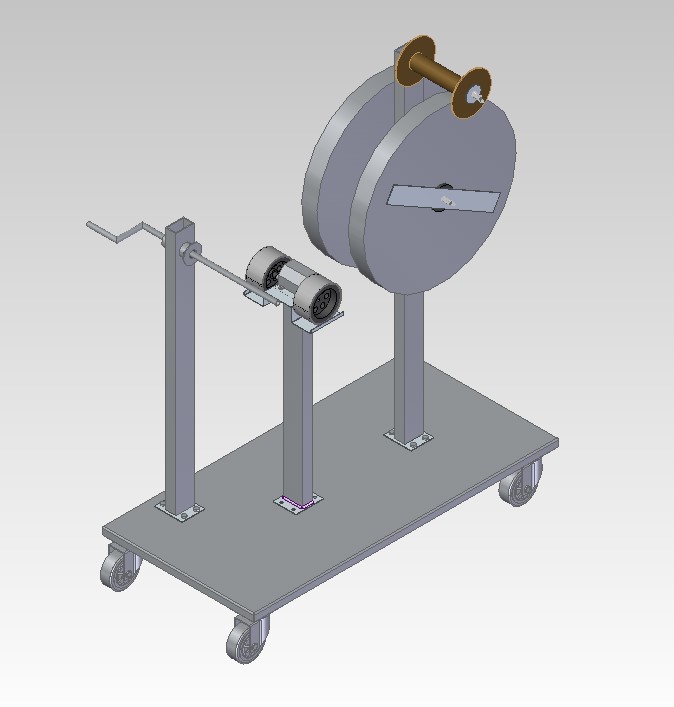

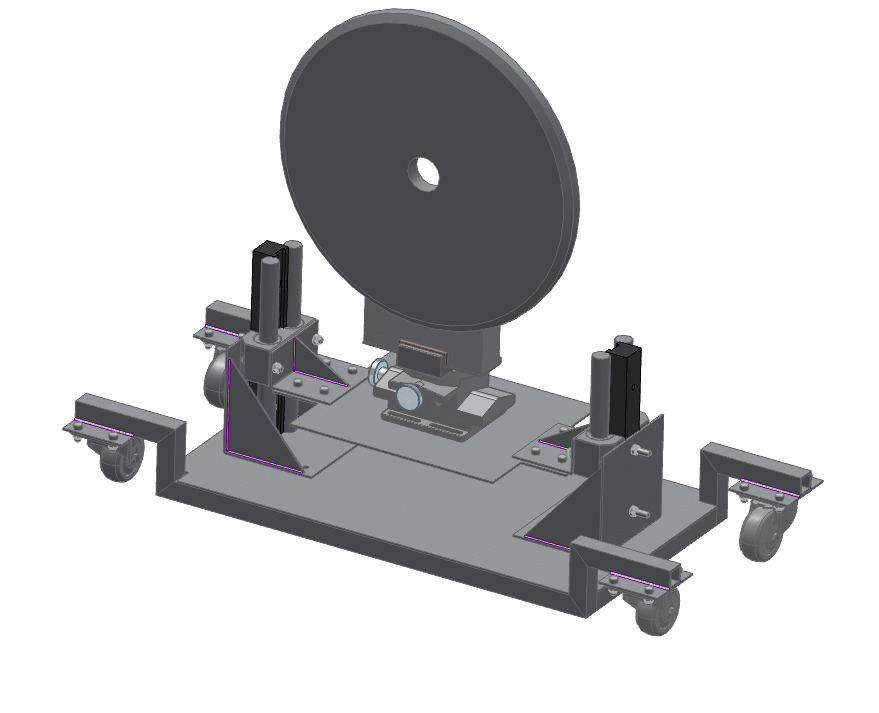

Conception et mise en place d’un dérouleur / enrouleur

Développement d'un outil avec comptage automatique pour le service après-vente.

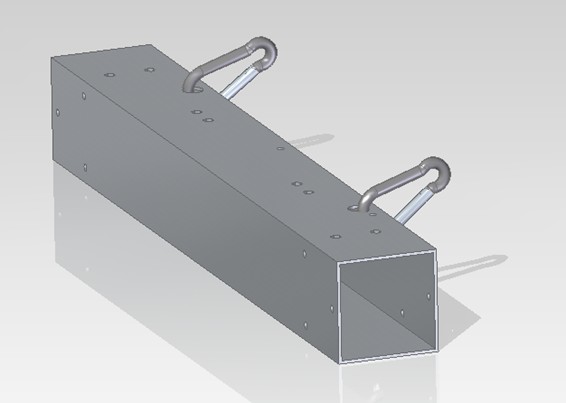

Conception d'un outillage de soudure

Conception d'un outillage de positionnement pour assemblage mécano-soudé.

Amélioration d’un gabarit de soudure

Ajout de détrompeurs sur un gabarit pour garantir un positionnement correct.

Mise en place d’un nouveau système de manutention

Mise en place d'un moyen de manutention plus sécuritaire pour les opérateurs.

Conception d’une entretoise

Conception d'une entretoise "capturant" l'écrou pour panneaux d'habillage.